7月18日消息,众所周知,特斯拉凭借其优秀的成本控制能力,先进的制造工艺,再加上超高的自动化水平,使得特斯拉超级工厂的生产效率远高于同行,这也使得特斯拉拥有掀起价格战的勇气和底气。

其中,特斯拉的成本控制能力尤为重要,据了解,Model Y后车身原本由70个零件冲压、焊接而成,而一体化压铸则把它变成了一整个零件,制造时间从1~2小时缩短至45~120秒,制造过程减少了300台机器人和上百名工人。

特斯拉官方称,得益于一体化压铸技术,Model Y节省了约20%的制造成本。据悉特斯拉在2017年开始使用一体成型铸造技术之后到2022年,其单车制造成本下降了50%。

而这一操作在公布后无数车企也纷纷效仿,其中包括沃尔沃、大众、小鹏、蔚来等。

近日,丰田官方表示,为了进一步降低成本并提高效率,其将在未来的新车上采用同类技术,目前丰田的生产工厂已经开始安装新型的生产设备。

据悉,丰田发布的这项新技术名为“Gigacasting”,其技术特点与特斯拉的一体成型技术十分相似。

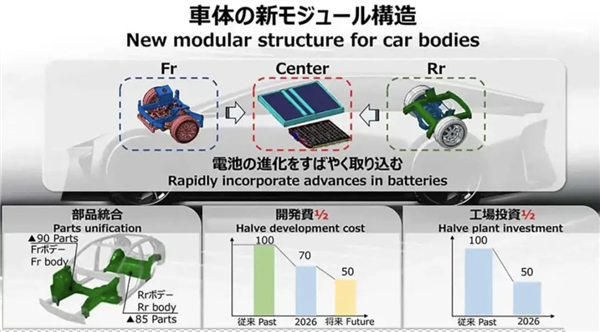

按照丰田的预期,未来新车将只生产车头,车身以及车尾三个部分,之后在将这三个部分运送到组装电池组+电机的产线,这样一来,生产成本和时间成本都可以大幅度降低。

值得一提的是,虽然一体成型式技术确实有利于节省成本,提高效率。但是其也存在着缺点,那就是车辆一旦收到磕碰,由于无法更换局部零件,所以用户在维修时所需的成本则会大大增加。

目前丰田官方暂未公布关于这项技术的更多信息,更多消息,我们将持续为您报道。